На производстве ПЭТ-преформ и крышек в Липецкой области специалистами СОЛАН-Д (ООО «БИМ Инжиниринг») проведена модернизация централизованной системы хранения и загрузки сырья.

Проект первоначально подразумевал внутрицеховое силосное хранение гранулированного сырья. Поэтому в отдельностоящем здании склада было установлено четыре силоса объёмом 90 м3 каждый. Силосы выполнены из усиленной антистатической пыленепроницаемой ткани, закреплённой на опорных рамах.

Биг-бэги по 1100 кг с гранулами ПЭТ привозят на станцию растаривания с пропускной способностью 6000 кг/ч. Из растарочного бункера с ротационным клапаном гранулы с помощью высокопроизводительного компрессора выгружаются в силосы. За направление потока и распределение материала по силосам отвечает система отклоняющих клапанов, установленных на трубопроводах подачи гранул.

Биг-бэги по 1100 кг с гранулами ПЭТ привозят на станцию растаривания с пропускной способностью 6000 кг/ч. Из растарочного бункера с ротационным клапаном гранулы с помощью высокопроизводительного компрессора выгружаются в силосы. За направление потока и распределение материала по силосам отвечает система отклоняющих клапанов, установленных на трубопроводах подачи гранул.

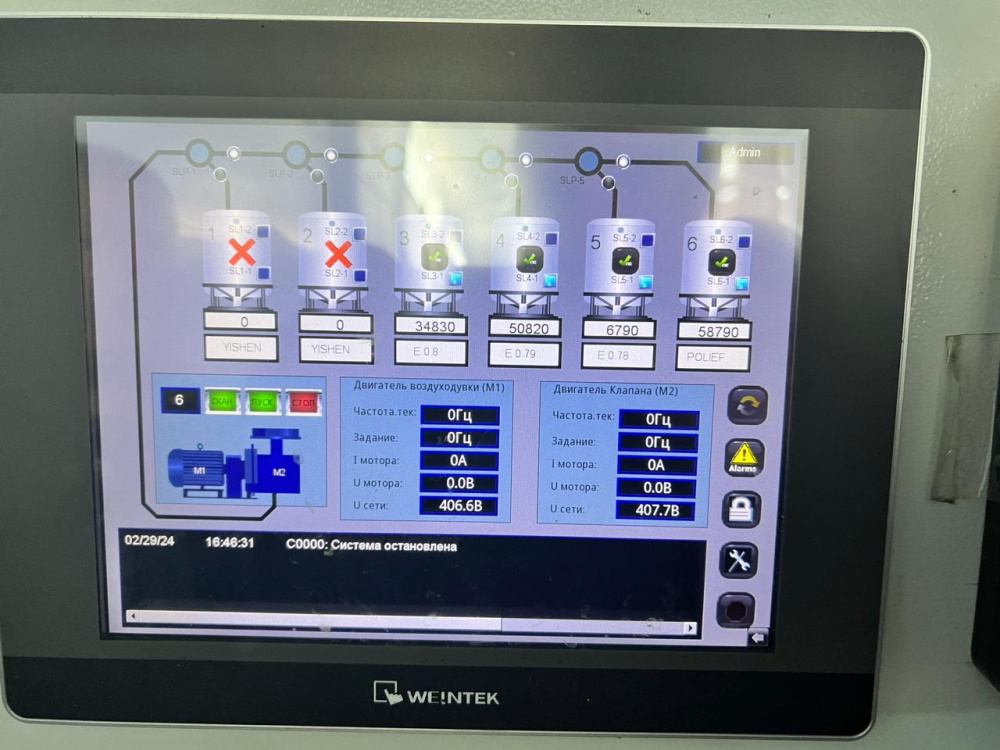

После наполнения силоса до датчика максимального уровня материала выключается ротационный клапан станции растаривания и процесс загрузки останавливается. Все параметры работы оборудования отображаются на мониторе системы диспетчерского контроля.

После наполнения силоса до датчика максимального уровня материала выключается ротационный клапан станции растаривания и процесс загрузки останавливается. Все параметры работы оборудования отображаются на мониторе системы диспетчерского контроля.

Со склада материал по трубопроводам с помощью трёхфазных вакуумных загрузчиков подаётся в цех, где расположены три весовых дозатора MDW1200 (Piovan). После дозирования смесь основного материала и дроблёнки поступает в бункер влагопоглощающей сушилки, установленной на мезонине над каждым термопластавтоматом, где высушивается до заданного значения остаточной влажности и далее попадает в ТПА.

В этом проекте впервые в России было реализовано силосное хранение такого большого объёма сырья внутри помещения. В результате заказчик приобрёл ряд существенных преимуществ по сравнению со стандартной схемой загрузки основного материала, подаваемого в биг-бэгах непосредственно в производственный цех. В первую очередь, появилась возможность автоматизировать процессы и повысить эффективность производства:

- Гранулы ПЭТ имеют температуру, близкую к комнатной, поэтому нет необходимости выдерживать их в тёплом помещении перед подачей в сушильный бункер или подавать в бункер холодными, увеличивая этим энергозатраты на сушку.

- За счёт вертикального хранения большого объёма материала экономится значительная площадь.

- Оптимизирована производственная логистика, так как не требуется постоянный подвоз сырья в цех.

- Для обеспечения всех ТПА основным материалом задействован всего один сотрудник.

- Не требуется специальная складская техника (вилочный погрузчик), так как биг-бэги можно подавать на станцию растаривания с помощью механической роклы.

- Исключены потери материала, неизбежно возникающие при ручном растаривании биг-бэгов в цехе.

В 2023 году заказчик принял решение расширить производственные мощности и закупить несколько дополнительных единиц термопластавтоматов. В связи с этим возникла перспектива увеличения запаса сырья, а площадь склада позволила установить там ещё один силос. Инженеры СОЛАН-Д подобрали конструкцию, аналогичную уже имеющимся, рассчитали параметры комплектующих для подключения пятого силоса к существующей схеме со станцией растарки и системе вакуумной загрузки. Обновили софт системы управления и учёта материала, интегрировав в него данные нового силоса. В марте 2024 был произведён монтаж и ввод в эксплуатацию.

В 2023 году заказчик принял решение расширить производственные мощности и закупить несколько дополнительных единиц термопластавтоматов. В связи с этим возникла перспектива увеличения запаса сырья, а площадь склада позволила установить там ещё один силос. Инженеры СОЛАН-Д подобрали конструкцию, аналогичную уже имеющимся, рассчитали параметры комплектующих для подключения пятого силоса к существующей схеме со станцией растарки и системе вакуумной загрузки. Обновили софт системы управления и учёта материала, интегрировав в него данные нового силоса. В марте 2024 был произведён монтаж и ввод в эксплуатацию.

Теперь предприятие заказчика практически готово к наращиванию объёмов производства. Впереди модернизация централизованной системы дозирования и другие проекты с участием СОЛАН-Д.